Скелетные кузова автомобилей представляют собой революционный подход к проектированию и производству автомобильных корпусов. Эта технология, находящаяся на передовом крае инженерной мысли, обещает значительные улучшения в характеристиках транспортных средств. Отличительной чертой скелетных кузовов является их облегченная конструкция, достигаемая за счет оптимизации распределения материала и использования высокопрочных сплавов. Рассмотрим преимущества и недостатки, а также перспективы развития данного направления в автомобилестроении.

Что такое скелетный кузов автомобиля?

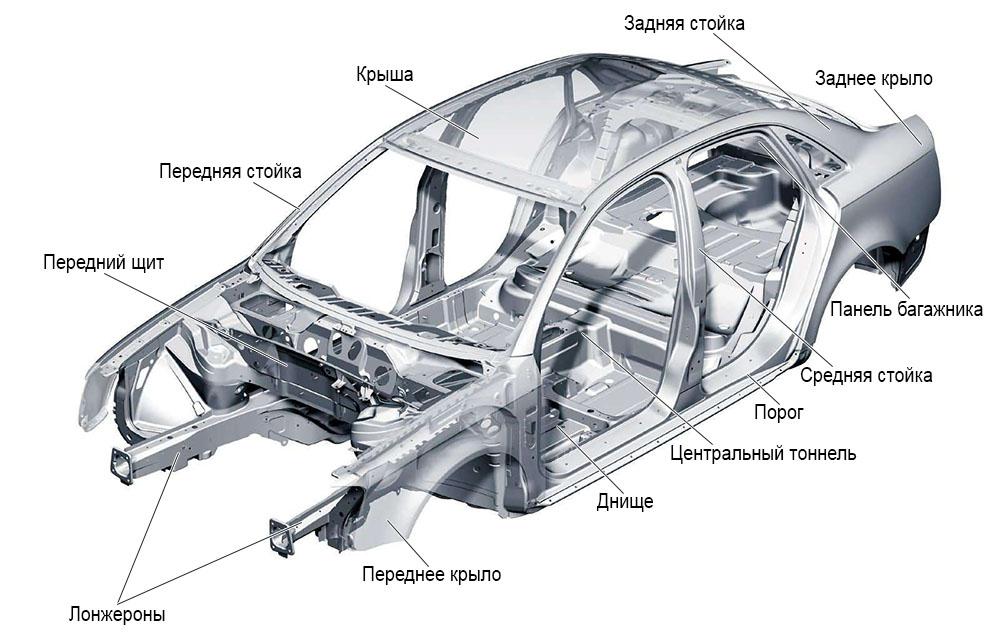

Скелетный кузов, по сути, является несущим каркасом автомобиля, на который крепятся внешние панели и другие компоненты. В отличие от традиционных кузовов, где несущую функцию выполняет цельнометаллический корпус, в скелетном кузове акцент делается на прочный и легкий каркас. Этот каркас изготавливается из высокопрочных материалов, таких как алюминий, углеродное волокно или высокопрочная сталь. Внешние панели, как правило, выполняют лишь аэродинамическую и эстетическую функцию, не участвуя в обеспечении общей жесткости и прочности конструкции.

Преимущества скелетных кузовов

Использование скелетных кузовов предоставляет ряд значительных преимуществ, которые делают эту технологию привлекательной для автопроизводителей и потребителей.

- Снижение веса: Это одно из главных преимуществ скелетных кузовов. Облегченная конструкция позволяет снизить общую массу автомобиля, что, в свою очередь, приводит к улучшению топливной экономичности и динамических характеристик.

- Улучшенная жесткость: Несмотря на меньший вес, скелетные кузова могут обладать более высокой жесткостью по сравнению с традиционными конструкциями. Это достигается за счет оптимизированной геометрии каркаса и использования высокопрочных материалов.

- Повышенная безопасность: Жесткий каркас скелетного кузова обеспечивает лучшую защиту пассажиров в случае аварии, эффективно распределяя энергию удара.

- Гибкость дизайна: Скелетные кузова предоставляют большую свободу дизайнерам, позволяя создавать более сложные и аэродинамичные формы.

- Улучшенная управляемость: Снижение веса и повышение жесткости положительно сказываются на управляемости автомобиля, делая его более отзывчивым и предсказуемым.

Недостатки скелетных кузовов

Несмотря на многочисленные преимущества, скелетные кузова имеют и некоторые недостатки, которые необходимо учитывать.

- Более высокая стоимость: Производство скелетных кузовов требует использования более дорогих материалов и технологий, что приводит к увеличению стоимости автомобиля.

- Сложность ремонта: Повреждения скелетного кузова могут быть сложнее и дороже в ремонте по сравнению с традиционными конструкциями.

- Ограниченная ремонтопригодность внешних панелей: Поскольку внешние панели не являются несущими элементами, их повреждение может потребовать замены всей панели целиком, а не локального ремонта.

- Чувствительность к коррозии (в некоторых случаях): Если для изготовления каркаса используются различные металлы, может возникнуть гальваническая коррозия, особенно в условиях повышенной влажности и солености.

Материалы, используемые в скелетных кузовах

Выбор материалов для изготовления скелетного кузова играет ключевую роль в определении его характеристик. Наиболее распространенными материалами являются:

Алюминий

Алюминий является популярным выбором благодаря своей легкости и высокой прочности. Он также устойчив к коррозии, что делает его подходящим для использования в различных климатических условиях. Алюминиевые сплавы часто используются в сочетании с другими материалами для оптимизации характеристик кузова.

Высокопрочная сталь

Высокопрочная сталь обеспечивает отличную прочность и жесткость при относительно невысокой стоимости. Она широко используется в автомобилестроении, в т.ч. и для изготовления скелетных кузовов. Современные марки высокопрочной стали обладают высокой устойчивостью к коррозии.

Углеродное волокно

Углеродное волокно является одним из самых легких и прочных материалов, доступных на сегодняшний день. Оно обладает исключительной жесткостью и позволяет создавать очень легкие и прочные конструкции. Однако, углеродное волокно является дорогим материалом, что ограничивает его применение в массовом производстве автомобилей. В основном используется в спортивных автомобилях и автомобилях премиум-класса.

Магниевые сплавы

Магниевые сплавы еще легче, чем алюминиевые, однако они менее прочные и более подвержены коррозии. Использование магниевых сплавов требует применения специальных защитных покрытий. Применяются реже, чем другие материалы, в основном в тех случаях, когда требуется максимальное снижение веса.

Технологии производства скелетных кузовов

Производство скелетных кузовов требует применения передовых технологий и оборудования. Рассмотрим некоторые из основных технологий:

Литье под давлением

Литье под давлением является распространенным методом изготовления алюминиевых компонентов кузова. Этот процесс позволяет получать детали сложной формы с высокой точностью размеров. Литье под давлением обеспечивает высокую производительность и эффективность.

Штамповка

Штамповка используется для изготовления деталей из стального листа. Этот процесс позволяет получать детали с высокой точностью и повторяемостью. Штамповка является экономичным методом производства для больших объемов.

Сварка

Сварка является важным этапом в сборке скелетного кузова. Для соединения различных компонентов используются различные методы сварки, такие как точечная сварка, дуговая сварка и лазерная сварка. Выбор метода сварки зависит от материала и требований к прочности соединения.

Клеевое соединение

Клеевое соединение все чаще используется в автомобилестроении, особенно для соединения разнородных материалов. Клеевое соединение обеспечивает высокую прочность и жесткость соединения, а также улучшает шумоизоляцию.

3D-печать

3D-печать является перспективной технологией для производства сложных и индивидуальных компонентов кузова. Эта технология позволяет создавать детали с оптимизированной геометрией и минимальным количеством отходов. 3D-печать пока еще не получила широкого распространения в массовом производстве, но активно развивается.

Примеры автомобилей со скелетными кузовами

Некоторые автопроизводители уже используют скелетные кузова в своих автомобилях. Рассмотрим несколько примеров:

Audi A8

Audi A8 использует алюминиевый скелетный кузов, который обеспечивает высокую прочность и жесткость при относительно небольшом весе. Эта конструкция позволила улучшить управляемость и топливную экономичность автомобиля.

BMW i3

BMW i3 имеет кузов, изготовленный из углеродного волокна. Это позволило значительно снизить вес автомобиля и улучшить его динамические характеристики. Использование углеродного волокна также позволило создать уникальный дизайн.

Tesla Model S

Tesla Model S использует алюминиевый скелетный кузов, который обеспечивает высокую прочность и безопасность. Эта конструкция позволила создать автомобиль с отличными характеристиками разгона и управляемости.

Jaguar XJ

Jaguar XJ также использует алюминиевый скелетный кузов, который обеспечивает высокую жесткость и комфорт. Эта конструкция позволила создать автомобиль с роскошным интерьером и отличными ходовыми качествами.

Перспективы развития скелетных кузовов

Технология скелетных кузовов продолжает развиваться, и в будущем можно ожидать следующих тенденций:

Расширение использования углеродного волокна

Снижение стоимости углеродного волокна позволит расширить его применение в автомобилестроении. Углеродное волокно позволит создавать еще более легкие и прочные кузова, что приведет к улучшению характеристик автомобилей.

Разработка новых материалов

Продолжаются исследования по разработке новых материалов для скелетных кузовов, таких как графеновые композиты и нанотрубки. Эти материалы обладают еще более высокими характеристиками, чем углеродное волокно;

Оптимизация конструкции

Развитие компьютерного моделирования и оптимизации позволит создавать более эффективные и легкие конструкции скелетных кузовов. Будут использоваться новые методы распределения материала и геометрии каркаса.

Интеграция с другими технологиями

Скелетные кузова будут интегрироваться с другими передовыми технологиями, такими как автоматическое вождение и электрические силовые установки. Это позволит создавать более безопасные, экономичные и экологичные автомобили.

Автоматизация производства

Автоматизация производства скелетных кузовов позволит снизить затраты и повысить качество. Будут использоваться роботы и автоматизированные системы для сборки и сварки компонентов кузова.

Влияние на экологию

Использование скелетных кузовов оказывает положительное влияние на экологию. Снижение веса автомобилей приводит к уменьшению выбросов вредных веществ и экономии топлива. Более легкие автомобили требуют меньше энергии для производства и транспортировки. Использование экологически чистых материалов, таких как переработанный алюминий и углеродное волокно, также способствует снижению воздействия на окружающую среду. Кроме того, скелетные кузова могут быть более легко перерабатываемыми, чем традиционные конструкции.

Скелетные кузова автомобилей представляют собой важный шаг в развитии автомобильной промышленности. Они позволяют создавать более легкие, прочные, безопасные и экономичные автомобили. Несмотря на некоторые недостатки, технология скелетных кузовов имеет большой потенциал и будет продолжать развиваться в будущем. Автопроизводители, использующие скелетные кузова, получают конкурентное преимущество на рынке. Внедрение скелетных кузовов способствует снижению воздействия на окружающую среду и созданию более устойчивого будущего. Эта технология открывает новые возможности для дизайнеров и инженеров, позволяя им создавать автомобили с уникальными характеристиками и внешним видом.

Описание: Узнайте о преимуществах и недостатках скелетных кузовов автомобилей, а также о материалах и технологиях, используемых в их производстве.